Rekord.ERP wspiera firmy branży tworzyw sztucznych

"Metchem" Spółka z o. o. Wadowice specjalizuje się w produkcji wyrobów z tworzyw sztucznych wykonywanych metodą wtrysku. Firma istnieje na rynku od 1981 roku – najpierw funkcjonowała jako spółdzielnia inwalidów, a od 1999 roku jako spółka z ograniczoną odpowiedzialnością. Odbiorcami produktów są czołowe firmy branż motoryzacyjnej: DELPHI Technologies, Valeo, U-Shin, Mahle, Aptiv, Fiat Chrysler Automobiles, TI Automotive, Eaton.

Katalog wytwarzanych i sprzedawanych przez Metchem wyrobów zawiera ponad 300 pozycji, odnoszących się do następujących obszarów i grup wyrobów: elementy oświetlenia, elementy kinematyczne układów klimatyzacji, elementy układu paliwowego, elementy skrzyni biegów, elementy silnika spalinowego, elementy uszczelniające oraz wizualne.

Główne kierunki produkcji to:

- wtrysk tworzyw sztucznych termoplastycznych

- montaż mechaniczny i manualny

- zgrzewanie ultradźwiękowe

- wycinanie pianek

Ponadto firma świadczy następujące usługi:

- elektrodrążenie wgłębne

- spawanie laserowe

- pomiary przestrzennym, optycznym skanerem 3D

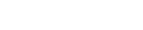

Fot. Elementy do zbiornika paliwa, produkowane w Metchemie.

W chwili obecnej Metchem to nowoczesny zakład produkcyjny, zatrudniający około 200 pracowników. Obecnie firma specjalizuje się w produkcji i montażu wurobów o wysokim stopniu skomplikowania. W fabryce pracownicy zajmują się również wtryskiem tworzyw termoplastycznych. Firma specjalizuje się również w montażu podzespołów oraz pojedynczych komponentów.

Historia wdrożenia systemu zarządzania procesami

Włodzimierz Faber, administrator sieci informatycznej:

Współpraca pomiędzy Metchemem i Rekordem sięga początku lat dziewięćdziesiątych. Już wówczas korzystaliśmy z systemu firmy Rekord SI, wtedy opartego jeszcze na DOS-ie. Wdrażaliśmy wówczas moduł finansowo-księgowy, „Płace”, „Gospodarkę materiałową” oraz moduł „Faktura”. Potem doszły „Kadry” i „Techniczne Przygotowanie Produkcji”. Wówczas większość firm kupowała tylko po parę modułów, a dużą część procesów nadal zapisywano ręcznie. Natomiast kierownictwo firmy Metchem zdecydowało się na kupno wszystkich modułów.

Zbigniew Kluczniak, informatyk:

W okresie przed wdrożeniem systemu Rekord.ERP w 2007 roku, produkcję rejestrowano za pomocą Excela, co powodowało problem z analizą danych i powiązania ich z resztą systemu. Ówczesnym rozwiązaniom brakowało wielu funkcjonalności, dlatego zadecydowano o kupnie nowego oprogramowania. Obecnie dzięki otwartości systemu istnieją duże możliwości dostosowania go do swoich potrzeb i rozbudowy we własnym zakresie.

W 2007 roku rozpoczęto wdrażanie systemu ERP, który wyrósł na bazie poprzednio zakupionych modułów. Firma Metchem była jednym z pierwszych przedsiębiorstw, które zdecydowały się na wdrożenie pakietu Rekord.ERP w całości.

Marek Piotrowski, kierownik produkcji:

W 2007 roku doszły moduły produkcyjne i zamówieniowe. Te pierwsze w znacznym stopniu ułatwiają nam pracę. Przepływ wyrobów z produkcji na magazyn następuje w sposób automatyczny dzięki możliwości wprowadzenia na odpowiednich dokumentach kodów kreskowych. Kiedy na przykład sczytujemy kod kreskowy z metki (klasyfikacja i kodowanie materiałów), od razu widzimy w systemie, jaki jest obrót. Zeskanowanie metki na wyrobie wystarczy do przyjęcia na magazyn. Przy wysyłce towaru jest podobnie, gdyż kod kreskowy mamy ten sam. Wcześniej wszystkie dane były zapisywane do zeszytu, a wielkości liczbowe wpisywano do programu DOS-owskiego.

Dzieki systemowi Rekord.ERP przepływ informacji w przedsiębiorstwie jest w pełni upożądkowany. Dane w sposób automatyczny przpływają między modułami systemu ERP, co znacznie ułatwia i przyśpiesza pracę.

Proces wprowadzania programu trwał około roku. Równolegle, pracownicy uczyli się jego funkcjonalności, sugerując kierunki zmian i możliwe udoskonalenia. System Rekord.ERP posiada duże możliwości kastomizacji, a więc konkretne firmy, mogą w sposób dla siebie właściwy dostosowć system do własnych potrzeb, zoptymalizować kluczowe procesy, aby w pełni wykorzystać potencjał systemu ERP.

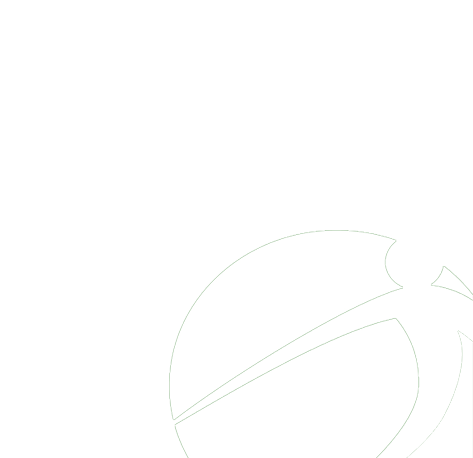

Fot. Stanowisko produkcyjne w Metchemie.

Marek Piotrowski: Korzyści z użytkowania oprogramowania są oczywiste. Po pierwsze, system jest bardzo prosty w obsłudze. Oczywiście rozwijamy i udoskonalamy go cały czas, ale pracownicy nie mają problemów z jego obsługą. Po drugie, system umożliwił znaczną poprawę wydajności. Kiedyś asortyment obejmował około 80 różnych wyrobów w skali miesiąca. Dziś jest to ponad 400 rodzajów. Osiągnęliśmy tę liczbę bez zwiększenia obsady ludzkiej. Radykalnie wzrosła też liczba wyrobów: z 500-600 tys. sztuk miesięcznie do około 5 mln. Po trzecie, korzystanie z pakietu Rekord.ERP pozwoliło znacznie obniżyć koszty funkcjonowania przedsiębiorstwa, uzyskiwać dane online oraz zdecydowanie poprawić konkurencyjność.

Oprogramowanie chwali też Włodzimierz Faber: Sporo udogodnień oferują moduły logistyczne. Na początku magazynierzy byli przeciwni wykorzystaniu tzw. „bazuk” (przenośnych kolektorów danych). Woleli notować wszystko na kartkach, bo to było dla nich bardziej namacalne. Przenośne kolektory danych były niechętnie przez nich przyjmowaną nowością. Ale po pewnym czasie magazynierzy docenili to rozwiązanie i dziś powrót do ręcznego zapisywania danych jest dla nich nie do pomyślenia. Na początku każdej innowacji trzeba zmierzyć się z oporem materii. Jeśli w długoterminowej perspektywie rozwiązanie przynosi korzyści pracownikom, to na pewno je docenią.

Tomasz Wawak