Zarządzanie procesami produkcji bez papieru

Panuje powszechna opinia, że przedsiębiorstwo bez dokumentów istnieć nie może. Niestety pod pojęciem dokumentów często rozumie się dokument w formie papierowej. Powszechnie uważa się, że firma bez papierowej formy dokumentów nie jest w stanie funkcjonować. Biura przedsiębiorstw pękają w szwach od segregatorów z tysiącami papierów, wśród których nigdy nie można znaleźć tego jednego, który jest nam akurat potrzebny. Aby temu zaradzić wdraża się w przedsiębiorstwach systemy zarządzania dokumentami. Pozbycie się makulatury całkowicie z firmy nie jest możliwe (przynajmniej na razie). Na ile jednak można ograniczyć dokumentację produkcyjną z formy papierowej w formę elektroniczną. Jakie można zastosować metody i techniki zarządzania produkcjąukcją, aby ja ograniczyć jest podstawowym pytaniem, na które autor stara się znaleźć odpowiedź.

Skrócenie czasu od momentu decyzji klienta do otrzymania wyrobu może dotyczyć wielu aspektów: atrakcyjnego przedstawienia oferty handlowej, pozyskania zamówienia, procesu przygotowania i emisji dokumentacji produkcyjnej, samego procesu wytwarzania jak i dostawy wyrobu do klienta. W poniższym artykule skupiono się na zagadnieniach fazy przygotowania dokumentacji i przygotowania procesu wytwarzania. Szczególnie jej dystrybucji oraz celom, jakim obecnie dokumentacja produkcyjna służy. Bardzo istotnym obecnie zagadnieniem jest nadzorowanie zmian dla produkcji jednostkowej i małoseryjnej w procesach wytwarzania, a co za tym idzie w wyemitowanej dokumentacji. Dokumentacja raz wydrukowana ma tą zasadniczą wadę, że aby wprowadzić na niej zmianę należy ja odnaleźć, łącznie ze wszystkimi kopiami. Zmianę można wprowadzić dopiero na komplecie dokumentacji. Obecnie w wielu przedsiębiorstwach są stosowane systemy informatyczne wspomagające organizację procesu wytwarzania. Jak bardzo można usprawnić akwizycję danych do ERP oraz na ile można wykorzystać istniejące systemy informatyczne do zarządzania procesem wytwarzania bez dokumentacji w formie papierowej pozostaje pytaniem, na które autor w poniższym artykule również poszukuje odpowiedzi.

W kierunku bezpapierowego przedsiębiorstwa

Ograniczenie stosowania dokumentacji w formie papierowej nie jest celem samym w sobie. Dokumentacja jest tylko jednym w wielu środków do realizacji celów przedsiębiorstwa, jakim są zazwyczaj cele finansowe.

Dokumentacja jest przede wszystkim nośnikiem danych wymienianych pomiędzy obszarami produkcji. W produkcji jednostkowej i małoseryjnej są to zazwyczaj plany produkcji, dokumentacja konstrukcyjna, karty technologiczne, przewodniki produkcyjne, dyspozycje dokumentu obrotu materiałowego, karty pracy. Dokumentacja w formie papierowej zajmuje dużo miejsca i trudno do niej szybko dotrzeć. Wiele przedsiębiorstw stosuje informatyczne systemy zarządzania dokumentacją z wbudowanymi narzędziami typu workflow służącymi do jej przepływu. Stosowanie tego rodzaju narzędzi do zarządzania dokumentacją warsztatową jest w dużej mierze niewystarczające.

Obecnie dokumentacja konstrukcyjna tworzona z wykorzystaniem narzędzi CAD. W MŚP często mamy do czynienia z heterogenicznym środowiskiem systemów CAD i często dokumentacja bywa przechowywana tylko w formatach tego oprogramowania, w którym została stworzona. Aby możliwy był dostęp do dokumentacji w jednolity sposób w nadzorowany nie tylko za pomocą systemu operacyjnego serwera, na którym dane są składowane, stosowane są systemy klasy PDM.

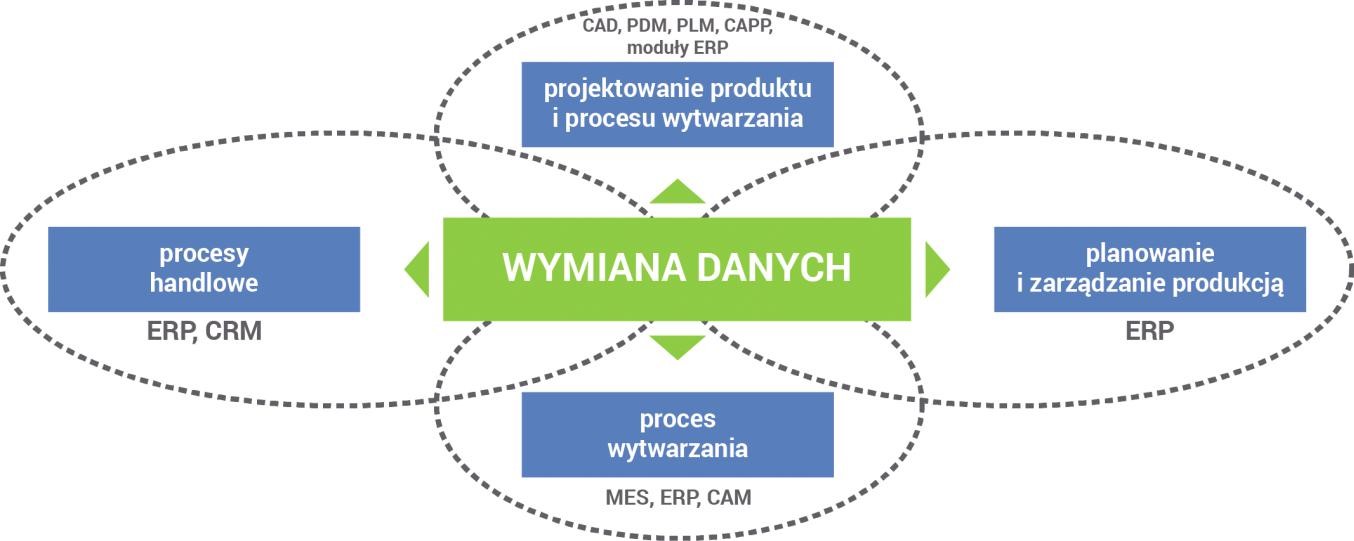

Na obrazku poniżej przedstawiono możliwy obecnie obszar wspomagania wymiany danych i dokumentacji z wykorzystaniem ZISZ. W obszarze procesów handlowych dominujące znaczenia mają systemy klasy ERP, ERP II i CRM. W obszarze projektowania produktu i procesu wytwarzania są to obecnie systemy klasy CAD, PDM/PLM, CAPP oraz moduły ERP. Dla obszaru planowania i zarządzania produkcją zasadniczą rolę pełnią moduły ERP w procesach wytwarzania będą to systemy klasy MES, ERP oraz CAM.

Funkcje i dystrybucja dokumentacji warsztatowej

Proces dystrybucji dokumentacji warsztatowej jest nierozerwalnie związany z funkcjami jakie pełni w procesie zarządzania procesami wytwarzania. W warunkach produkcji jednostkowej i małoseryjnej dokumentacja warsztatowa pełni następujące funkcje:

- Funkcja identyfikacyjna - polega na jednoznacznym oznaczeniu elementu lub pojemnika w którym znajduje się dany element.

- Funkcja określająca sposób wykonania elementu – polega na opisie przebiegu procesu wytwarzania wraz z jego kolejnością, opisem operacji, stanowisk na których ma być wykonywany proces oraz części i elementów składowych. Dane pozyskiwane są z bazodanowych modułów TPP (CAPP) lub z algorytmicznej postaci procesu wytwarzania.

- Funkcja nośnika informacji dla potrzeb akwizycji danych z procesu wytwarzania, polega na umieszczaniu informacji usprawniających proces pozyskiwania danych z procesu wytwarzania, rejestracje pracochłonności, rejestracje niezgodności, zaawansowanie wykonania, parametry procesu itp.

W wielu przedsiębiorstwach produkcji dyskretnej, zleceniowej, podstawę do organizacji przepływu produkcji oraz identyfikacji stanowi „przewodnik warsztatowy”. Zawiera on potrzebne informacje dla odpowiednich metod sterowania „Przewodnik warsztatowy” składa się z trzech części: A, B, C.

Część A – to część identyfikująca dany element. Część ta zawiera informacje dotyczące: zlecenia, do którego element ten jest potrzebny, autorów procesu, oznaczenia dokumentacji rysunkowej, a także (w przypadku stałych miejsc składowania) lokalizację, gdzie element powinien się znaleźć po wykonaniu każdej z operacji procesu wytwarzania. Dodatkowo, na przewodniku warsztatowym znajdują się kody kreskowe, zastosowane w celu wspomagania procesu obrotu materiałowego; dokumentów rozchodowych (RW) i przychodowych (PW) .

Część B – to fragment dotyczący składników i materiałów potrzebnych do realizacji procesu, który zawiera karty limitowe na pobrania materiałowe. Fragment ten zawiera sekcję związaną z ułatwieniem obrotu dokumentacją elementów wysyłanych do kooperacji (składnik: malowanie). Z punktu widzenia obrotu materiałowego z kooperantem informacja ta w zupełności wystarcza. Z punktu widzenia obliczenia długości cyklu i poprawności harmonogramowania należy operację wydania elementu na zewnątrz przedsiębiorstwa oraz przyjęcie powrotne elementu umieścić również w sekcji C.

Część C – stanowi część najważniejszą decydującą o sterowaniu procesem. Część ta obejmuje operacje procesu wytwarzania wraz z opisem zabiegów oraz kodami kreskowymi dla rejestracji procesu wytwarzania – rejestracji, która stanowi sprzężenie zwrotne dla funkcji harmonogramowania.

Dostępne technologie w zakresie Dystrybucji dokumentacji produkcyjnej

Poniżej przedstawiono stosowane rozwiązania w zakresie dystrybucji dokumentacji warsztatowej z wykorzystaniem aktualnie dostępnej technologii informatycznej. Wariant pierwszy przedstawia rozwiązania tradycyjne, wariant drugi rozwiązanie w pełni „bez papierów” oraz wariant trzeci rozwiązanie hybrydowe.

A. Dystrybucja dokumentacji w wariancie tradycyjnym

Wariant pierwszy jest wariantem tradycyjnym, w którym dokumentacja papierowa nie została wyeliminowana. Na stanowiska pracy „rozdzielca” dostarcza dokumentację konstrukcyjną a dokumentacja dotycząca przebiegu procesu zamieszczona jest na przewodniku warsztatowym. Przewodnik umieszczony w pojemniku z elementami pełni również funkcje identyfikacyjną. Dane umieszczone na przewodniku z wykorzystaniem kodów kreskowych są rejestrowane na komputerowych stanowiskach do rejestracji. Zazwyczaj wystarczają 2, 3 stanowiska komputerowe umieszczone na hali produkcyjnej. Alternatywnym rozwiązaniem dla procesu akwizycji danych jest wykorzystanie komputerów mobilnych zawierających głowicę skanującą.

Utrudnieniem jest zarządzanie zmianami w organizacji procesu wytwarzania, zarówno co do priorytetów wykonywanych prac jak i zmianami w samym procesie (zmiana wariantów wytwarzania, usuwanie błędów, itp.). Problem polegający na określeniu kolejności wykonywanych prac, które co prawda są wspomagane przez system komputerowy ale niedostępny dla operatora rozwiązywany jest za pomocą poleceń ustnych lub z wykorzystaniem dodatkowego dokumentu przekazywanego na stanowisko pracy – np. karty pracy.

Karta pracy zawiera układ odwrócony w stosunku do przewodnika. Zawiera wykaz operacji do wykonania z punktu widzenia kolejności wykonywania na danym stanowisku pracy. Do niewątpliwych wad takiego rozwiązania należy konieczność emisji tego rodzaju dokumentacji i to z częstotliwością przynajmniej raz na zmianę dla wszystkich stanowisk pracy.

B. Dystrybucja dokumentacji w wariancie bez papierowym

Wariant drugi jest rozwiązaniem w którym papier został wyeliminowany całkowicie lub prawie całkowicie. Funkcją, która pozostała dla dokumentacji papierowej jest funkcja identyfikacyjna. W tym wariancie możliwa jest całkowita eliminacja emitowania przewodników warsztatowych. Funkcję identyfikacyjną mogą przejąć niewielkich rozmiarów etykiety drukowane na drukarkach termotransferowych lub znaczniki RFID.

Polecenia o kolejności wykonania elementów oraz dokumentacja konstrukcyjna, czy też procesu wytwarzania, są dostępne z panelu operatorskiego dostępnego na każdym stanowisku pracy. Karta pracy przybiera tylko formę wirtualną. Panel operatorski zapewnia również możliwość akwizycji danych czy też przywołanie służ serwisowych, itp. Co istotne można również przekazać, a właściwie pokazać, dokumentację w formie elektronicznie.

Niestety, wadą takiego rozwiązania jest stosunkowo duży koszt związany z budową pełnej infrastruktury sieci informatycznej dla każdego stanowiska pracy (panele operatorski, sieć WIFI). Aby obniżyć koszty stosuje się rozwiązania hybrydowe.

C. Dystrybucja dokumentacji w wariancie hybrydowym

W rozwiązaniu hybrydowym będącego kompromisem pomiędzy kosztami a płynącymi korzyściami z pracy „on line” panele operatorskie montowane są tylko na wybranych stanowiskach. Kryterium wyboru jest raczej proste, związane jest z „wąskimi gardłami” procesu wytwarzania. Stanowiska „wąskiego gardła” procesu podlegają monitorowaniu i szczególnemu nadzorowi. Jeżeli powyższe stanowiska umożliwiają komunikację z maszyną na pomocą narzędzi MES jest to tym bardziej opłacalne. System zarządzania np. klasy ERP przekazuje dane o kolejności wykonywanych zleceń produkcyjnych, podaje parametry obróbki (np. numer programu CNC) i zwrotnie pobiera informację o wykonanych elementach. Proces akwizycji danych nie wymaga udziału człowieka i tym samym jest o wiele bardziej niezawodny.

Eliminowanie emisji zbędniej dokumentacji może w wielu przypadkach znacznie usprawnić organizację procesu wytwarzania. Nie może być też celem samym w sobie.

Przy rezygnacji z dokumentacji w formie papierowej, nie chodzi tylko o ochronę środowiska ale przede wszystkim o polepszenie jakości zarządzania. W warunkach produkcji jednostkowej i małoseryjnej duże znaczenie ma zarządzanie zmianami zarówno w procesie samego przygotowania dokumentacji jak i w procesie jej dystrybucji na wydziale produkcyjnym. Analiza emitowanej dokumentacji wewnątrz poszczególnych procesów (handlowych, przygotowania danych czy też planowania produkcji), pozwala stwierdzić, że jest coraz mniej miejsc, w których jest on emitowana na potrzeby wewnętrzne procesu. Gorzej sytuacja przedstawia się, jeżeli popatrzymy kompleksowo, na całe przedsiębiorstwo. Często jest emitowana dokumentacja „na styku” procesów. Aby wyeliminować tą konieczność, niestety należy wprowadzić dosyć kosztowne inwestycje, nie zawsze w warunkach produkcji jednostkowej mające uzasadnienie ekonomiczne.

Zmianie zasadniczej ulega również proces przygotowania dokumentacji produkcyjnej. Możliwe do zastosowania obecnie modele integracji pomiędzy CAD/PDM a Rekord.ERP znacznie skracają pracochłonność technologicznego i organizacyjnego przygotowania produkcji.

Reasumując, można stwierdzić, że wymagania współczesnego klienta determinują systemy wytwarzania. Strategie małych i średnich przedsiębiorstw coraz częściej skierowane są w kierunku wytwarzania wyrobów wariantowych, produkowanych jednostkowo. Obecnie, systemy wytwarzania muszą być przygotowane do produkcji wyrobów w możliwie najkrótszym cyklu produkcji najlepiej z pominięciem żmudnego procesu przygotowania i dystrybucji dokumentacji w formie papierowej.

dr hab. Janusz Mleczko